|

Еженедельник Объединенного института ядерных исследований (Электронная версия с 1997 года) |

№ 51 (3990) от 25 декабря 2009:

- Поздравления

- Отсюда началась Дубна научная

- Итальянское окно в Европу

- "Рожденный свободным и неукротимым"

- Сороковой сеанс на нуклотроне

- От Сиднея - до Праги

- Календарь 2010 (юбилеи, памятные события)

- К вопросу о темной материи

- Модули для ILC: сварка методом взрыва

- Объект исследований - Семипалатинский полигон

- ОИЯИ - ЦЕРН: готовится новый договор о сотрудничестве

- Уроки для российских учителей

- Памяти коллеги (Ю.В.Гапонов)

- УНЦ ОИЯИ: из года в год переходя

- Владимир Малахов - чемпион!

- На финише года

Версия № 51 в формате pdf (~7 Mb)

Проекты ХХI века

Модули для ILC: сварка методом взрыва

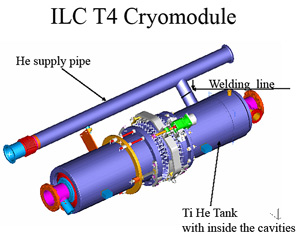

Широко известный в современных технологиях метод сварки разнородных металлов взрывом получил свое развитие при разработке конструкции криомодуля четвертого поколения для Международного линейного коллайдера (ILC).

Объединенный институт ядерных исследований уже более трех лет участвует в этих исследованиях. Профессор Ю.А.Будагов (ОИЯИ) неоднократно встречался с ведущими специалистами ФНАЛ (Батавия, США) и ИНФН (Пиза, Италия): Б.Кепхартом (директором проекта ILC во ФНАЛ), С.Нагайцевым (заместителем директора), Д.Митчеллом (ведущим конструктором-дизайнером) и Ф.Бедески (руководителем проекта ILC в ИНФН). Подводя итоги этой серии встреч, директор ОИЯИ А.Н.Сисакян и директор ФНАЛ П. Оддоне одобрили генеральную линию сотрудничества по тематике ILC. О трудностях, стоявших перед исследователями, и их преодолении рассказывает научный сотрудник Лаборатории ядерных проблем Б.М.САБИРОВ.

Объединенный институт ядерных исследований уже более трех лет участвует в этих исследованиях. Профессор Ю.А.Будагов (ОИЯИ) неоднократно встречался с ведущими специалистами ФНАЛ (Батавия, США) и ИНФН (Пиза, Италия): Б.Кепхартом (директором проекта ILC во ФНАЛ), С.Нагайцевым (заместителем директора), Д.Митчеллом (ведущим конструктором-дизайнером) и Ф.Бедески (руководителем проекта ILC в ИНФН). Подводя итоги этой серии встреч, директор ОИЯИ А.Н.Сисакян и директор ФНАЛ П. Оддоне одобрили генеральную линию сотрудничества по тематике ILC. О трудностях, стоявших перед исследователями, и их преодолении рассказывает научный сотрудник Лаборатории ядерных проблем Б.М.САБИРОВ.

По предложению ФНАЛ и ИНФН нам предстояло соединить гелиопитающую магистраль, изготовленную из нержавеющей стали (SS), c дьюаром из титана (Ti). Решение этой проблемы должно значительно удешевить стоимость изготовления криомодуля. Поскольку Ti и SS не поддаются общепринятым методам сварки (электродуговая и электронно-лучевая), нужно было искать нетрадиционный. Физики из КЕК (Цукуба, Япония) попробовали методы фрикционной сварки и изостатического горячего давления, но место сварки оказалось хрупким, как керамика. Это не годилось для работы криомодуля в условиях криогенных температур (1,8 К). Другой, более надежный метод сварки разнородных металлов применялся в РФЯЦ-ВНИИЭФ в Сарове - сварка методом взрыва.

Эта методика используется в мировой практике давно, но только для плоских деталей. Нам же нужно было соединить трубчатые компоненты из разных материалов. В качестве первого шага для выработки технологических параметров была избрана схема параллельной сварки двух труб. Сваренные таким образом трубки были тщательно испытаны на прочность и плотность соединения, подвергнуты микроструктурному металлографическому анализу. Результаты оказались весьма вдохновляющими: соединение было достаточно прочным (разpыв происходил при усилии порядка 250 МПа) и плотным (уровень течи на уровне 10-9 атм см3/сек.).

Достигнутый результат открыл путь к главной цели: создание биметаллического переходника, который мог быть вмонтирован в криомодуль в рабочем варианте. Поставка необходимых комплектующих производилась ИНФН. Специалисты ОИЯИ и ВНИИЭФ сварили первый образец биметаллического переходника в рабочем варианте криомодуля. Этот образец после тестов в Сарове на герметичность был подвергнут полномасштабным тестам в Дубне и Пизе. Провели до шести циклов термоциклического испытания в жидком азоте: охлаждение в азоте - нагревание до комнатной температуры. Затем в трубки подавался газ под давлением 6,5 атм. Эти "экзекуции" заканчивались измерением на герметичность при комнатной температуре: в обоих случаях уровень течи составил величину, удовлетворявшую требованиям спецификации криомодуля.

Поскольку этот образец должен работать в криомодуле при гелиевых температурах, он был испытан при температуре, близкой к температуре жидкого гелия, в криокулере (~6 К) в режиме термоциклирования (6 циклов). Уровень течи остался неизменным. Затем образец был отвезен в Пизу, где снова был подвергнут тем же "шоковым экзекуциям", кроме испытания при гелиевой температуре. Уровень течи оставался неизменным. Первый прошедший проверки биметаллический переходник был представлен на совещание ILC в Милане. Результаты тестов произвели очень хорошее впечатление на участников совещания, и конструкция переходника была одобрена.

Следующим логическим шагом было испытание подобных образцов на большем количестве трубок для увеличения статистики и закрепления достоверности полученных характеристик. Для этого в Сарове было изготовлено десять трубок с идентичными размерами. Они подверглись всем вышеперечисленным тестам в Пизе. Потекла лишь одна трубка, таким образом, положительный итог составил 90 процентов.

Последний шаг - изготовление партии трубок, соответствующих по размерам спецификации криомодуля IV поколения. Это было сделано: по отработанной технологии изготовлено пять образцов, которые успешно прошли все тесты на термоциклирование и давление.

Для тестов в реальных криогенных условиях все произведенные трубки были доставлены в Фермилаб, где есть специализированные стенды. Все трубки прошли предтестовую подготовку, в том числе и очистку ультразвуком. Существуют различные, причем противоположные мнения о влиянии ультразвука на область сварки. Мы должны были разрешить этот вопрос. Криогенные испытания во ФНАЛ проводились в горизонтальной тестовой системе и в вертикальном тестовом дьюаре. Течи измерялись с помощью высоковакуумной системы. В условиях криогенных температур 1,8 К обнаружена течь лишь в одной трубке. Утверждать, что это влияние ультразвука, было бы преждевременным, так как слишком мала статистика. Остальные трубки продемонстрировали устойчивую герметичность.

Таким образом, разработанная и созданная специалистами Дубны и Сарова уникальная методика производства биметаллических трубчатых переходников с помощью взрыва показала пригодность их для использования в криомодулях ускорителя ILC. Она может быть использована и в любых других подобных системах и конструкциях.

Далее нам предстоит решать более сложную задачу - замена титановой оболочки гелиевого криостата на оболочку из нержавеющей стали. Задача осложнена тем, что внутри криостата находится основной элемент ускорителя - ниобиевый резонатор, работающий в сверхпроводящем режиме при температуре жидкого гелия 1,8 К. Совместно с коллегами из Фермилаба, ИНФН и ВНИИЭФ разработана предложенная нами схема перехода от титановой оболочки к оболочке из нержавеющей стали. В данный момент идут опытно-конструкторские работы. Решение этой задачи позволит существенно удешевить создание ускорителя ILC.